Ambasador Danii w Polsce podczas konferencji PSEW w Serocku

Ambasador Danii w Polsce podczas konferencji PSEW w Serocku© MWK

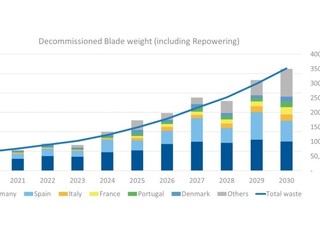

- Do 2030 r., przemysł lądowej energetyki wiatrowej potencjalnie zdemontuje dodatkowych 300 tys. ton łopat. To jedynie frakcja z całkowitych szacunkowych odpadów kompozytowych. Wychodząc z poziomu poniżej 9 tys. ton rocznie, możemy spodziewać się wzrostu ilości odpadów z łopat do 25 tys. ton rocznie do 2025 r. oraz 52 tys. ton do 2030 r. – szacowało WindEurope w ostatnim dokumencie poświęconym tematowi recyklingu łopat turbin wiatrowych(1).

Najwięcej odpadów powstanie w Niemczech, Hiszpanii, we Włoszech, Francji i Portugalii (patrz wykres). Branża nie siedzi jednak z założonymi rękami. Poza badaniami i rozwiązaniami wypracowanymi za granicą, swoją cegiełkę dokładają także Polacy.

Przyszłość? Łopaty z recyklingu

W kwestii recyklingu możliwe są dwie ścieżki: zastąpienie obecnych żywic i produkowanych z nich łopat takimi, które da się poddać(3) recyklingowi, lub znalezienie skutecznego sposobu na recykling łopat wytwarzanych w dotychczasowych technologiach. Tę drugą ścieżkę naświetlono w Serocku.

O rozwiązaniach jednego z gigantów produkcji turbin, Vestas, opowiedziała Sara Nassehi Nejad, Lead Sustainability Specialist. - Mamy bardzo ambitną strategię, „Sustainability in everything we do” [Zrównoważone podejście do każdego działania – przyp. red.], opierającą się na czterech głównych celach: neutralność węglowa, zero waste, odpowiedzialność społeczna i przywództwo w transformacji energetycznej (…). Jeśli spojrzymy na drugi cel, „turbiny wiatrowe zero waste”, największym wyzwaniem jest recykling łopat. Zostały one stworzone tak, by być jak najbardziej trwałe, z żywic epoksydowych, swoistego kleju, który łączy włókna tworzące łopatę – wyjaśniała Nejad. W lutym br. firma ogłosiła opracowanie technologii recyklingu łopat, wraz z duńskimi naukowcami oraz podmiotami takimi jak Stena Recykling (wyspecjalizowana w recyklingu) czy Olin (wytwórca żywic). – Zauważyliśmy, że możemy podzielić łopaty na mniejsze części, umieścić je w roztworze, który dzięki procesom chemicznym pozwala oddzielić wszystkie składniki. Potem możemy odesłać każdą z uzyskanych frakcji odpadowych do oddzielnych strumieni. Żywica staje się swego rodzaju pudrem. Teraz Olin i naukowcy pracują nad tym, jak zawrócić te żywice do obiegu. Te żywice Vestas wykorzysta do produkcji nowych turbin – zapowiedziała Nejad. Podkreśliła, że perspektywa domknięcia obiegu jest bardzo ekscytująca, podobnie jak współpraca z Ørsted, który podpisał ostatnio porozumienie o zainteresowaniu wykorzystaniem przyszłych turbin wykorzystujących materiały z recyklingu.

Czytaj także: Morskie farmy wiatrowe w Polsce okiem prezesa Vestas

Duńska firma Ørsted, pracująca nad jednymi z pierwszych polskich morskich farm wiatrowych, w maju 2023 r. ogłosiła także podpisanie umowy o współpracy z Łukasiewiczem. Jej celem będzie opracowanie technologii recyklingu łopat turbin morskich elektrowni wiatrowych.

- Zobowiązaliśmy się, by żadne z łopat i turbin, które zostaną przez nas wycofane z użytku, nie znalazły się na wysypisku śmieci. Słyszymy, że energetyka wiatrowa „nie jest taka ekologiczna, bo tworzymy śmieci”. Podjęliśmy wyzwanie – nie będziemy >>tworzyć śmieci<<, musimy się nauczyć wykorzystać te materiały. W tym celu angażujemy do współpracy instytucje obecne na rynkach, na których działamy – wskazała Joanna Wis-Bielewicz, dyrektorka ds. rozwoju rynku w Offshore Ørsted Polska. Kolejka do współpracy była długa, ale Łukasiewicz, dzięki dobremu wnioskowi oraz rozpoczęciu prac nad tym tematem niemal dwa lata temu, wygrał swoisty wyścig.

Czytaj: Sieć Badawcza Łukasiewicz pracuje nad gotowością technologiczną dla morskiej energetyki wiatrowej

- Zweryfikowaliśmy ten rynek i to, że ten element będzie nabierał na znaczeniu. (…) nie zajmujemy się samym przetwórstwem, opracowujemy technologię ponownego wykorzystania tych materiałów. (…) Materiał jest drogocenny, stąd chcemy go wykorzystać w równie drogocennych aplikacjach – podkreślał dr inż. Selim Oleksowicz, dyrektor Centrum Badawczego Materiałów Elektrotechnicznych w Sieci Badawczej Łukasiewicz podczas panelu.

Potencjał wykorzystania w druku 3D

Na czym dokładnie polega zadanie?

- Pracujemy teraz nad technologią, która będzie dedykowana turbinom wykorzystywanym przez firmę Orsted, których fragmenty łopat udostępniono nam do badań, ale chcemy stworzyć taki proces, który będzie uniwersalny dla wielu rodzajów turbin - mówił dr inż. Oleksowicz w rozmowie z Teraz Środowisko. - W Polsce nie mamy morskich farm wiatrowych, tym bardziej zużytych (co będziemy mieć za ponad ćwierć wieku), ale proces produkcji turbin już dziś powoduje powstawanie odpadów poprodukcyjnych. Trzeba je zagospodarować, co jak na razie stanowi ogromne wyzwanie, bo nie ma technologii pozwalającej na zawrócenie ich do obiegu. Odpady poprodukcyjne to jedno, ale zdarzają się też braki, uszkodzenia podczas procesu produkcji i cała łopata nie może trafić na rynek, staje się odpadem – zaznacza. Jak już pisaliśmy, to łopaty, stworzone z żywic epoksydowych, stanowią największe wyzwanie jeśli chodzi o zagospodarowanie. – Pozostałe elementy nie stanowią tak wielkiego problemu, choć w naszej technologii musimy m.in. pozbyć się okablowania. Analizujemy, jak to robić w najbardziej skuteczny sposób, sprawdzamy, czy da się poddawać recyklingowi kompletną łopatę, bez prac przygotowawczych – dodaje.

Czym się różnią prace Łukasiewicza od badań Vestas? Wielki producent turbin stawia w całości na recykling chemiczny – roztworzenie łopat w aktywnych rozpuszczalnikach, jako główny etap procesu recyklingu. Polscy naukowcy są jeszcze bliżej hierarchii postępowania z odpadami - chcą najpierw wykorzystać wszelkie możliwości recyklingu mechanicznego żywic epoksydowych i traktują je jako cenny surowiec. Prace prowadzone są w tak, by całkowicie lub w możliwie największym stopniu uniknąć recyklingu chemicznego i ogólnie chemicznej obróbki surowca. Recykling chemiczny jest w perspektywie czasu planowany w celu wzbogacenia recyklatu w krzemionkę i zwielokrotnienia jego jakości (wartości i kosztu) do zastosowań wtórnych specjalistycznych.

– Recykling mechaniczny jest prostszy, mniej energochłonny, nie generuje toksycznych odpadów, które należy poddać utylizacji. To niezwykle istotne przy coraz ostrzejszych normach dotyczących produktów i odpadów chemicznych – podkreśla dr inż. Oleksowicz. Do czego będzie stosowany uzyskany produkt? Naukowiec nie chce zdradzać szczegółów. Na dziś wiadomo, że chodzi o rozwiązania, w których będzie opłacało się przeprowadzić cały proces nie tylko z punktu widzenia środowiskowego, ale i biznesowego. Możliwym zastosowaniem jest wykorzystanie recyklatu żywic epoksydowych w technologii druku 3D, celem wzmocnienia trwałości drukowanych struktur.

Marta Wierzbowska-Kujda

Marta Wierzbowska-KujdaRedaktor naczelna, sozolog

Przypisy

1/ Chodzi o dokument poświęcony budowie gospodarki cyrkularnej w przemyśle wiatrowym:https://windeurope.org/wp-content/uploads/files/policy/position-papers/WindEurope-position-paper-how-to-build-a-circular-economy.pdf2/ W tekście zamiennie z Łukasiewicz, Sieć Badawcza Łukasiewicz, za każdym razem odnosimy się do sieci 22 instytutów badawczych, zlokalizowanych w 12 miastach Polski, stanowiących ze swoimi siedmioma tysiącami pracowników jedną z największych sieci badawczych w Europie.3/ Testowanie takich łopat ogłosił jeden z największych światowych produkcentów Siemens Gamesa (tesotwa produkcja w 2021 r., instalacja w 2022 r.):

https://www.siemensgamesa.com/en-int/explore/journal/recyclable-blade